Kummist toruderineb teistest torudest selgelt oma kummisisalduse tõttu, mis on elastomeer, millel on kõrge tugevus ja vastupidavus ning mida saab venitada ja deformeerida ilma jäädavalt kahjustamata.Selle põhjuseks on peamiselt selle paindlikkus, rebenemiskindlus, vastupidavus ja termiline stabiilsus.

Kummist torusid toodetakse kasutades ühte kahest protsessist.Esimene meetod on torni kasutamine, kus kummist ribad mähitakse ümber toru ja kuumutatakse.Teine protsess on ekstrusioon, mille käigus surutakse kumm läbi stantsi.

KuidasKummist torudon Made?

Torni protsess

Kummirull

Kummitorude valmistamiseks tornmeetodil kasutatav kumm tarnitakse tootmiseks kummiribade rullides.Torude seinte paksuse määrab lehtede paksus.Toru värvi määrab rulli värv.Kuigi värv ei ole vajalik, kasutatakse seda meetodina kummitorude klassifitseerimise ja lõpliku kasutuse üle otsustamiseks.

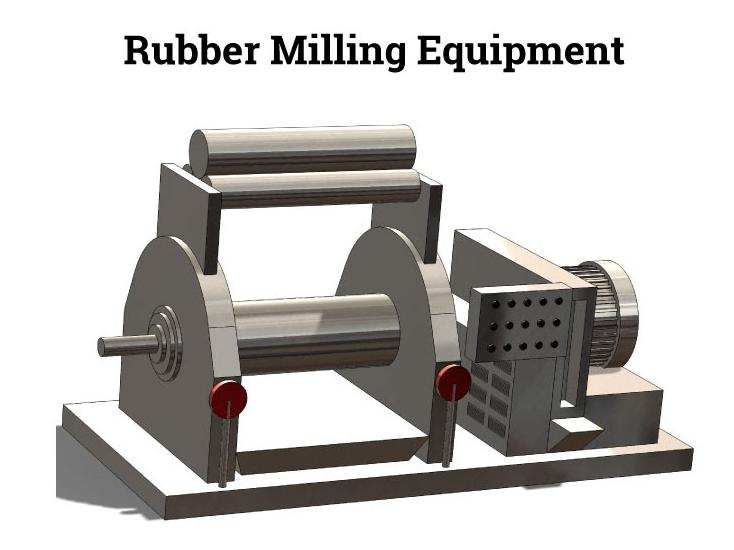

Freesimine

Selleks, et kumm oleks tootmisprotsessi jaoks elastne, lastakse see läbi veski, mis soojendab kummiribasid, et kumm pehmendada ja siluda, et tagada selle ühtlane tekstuur.

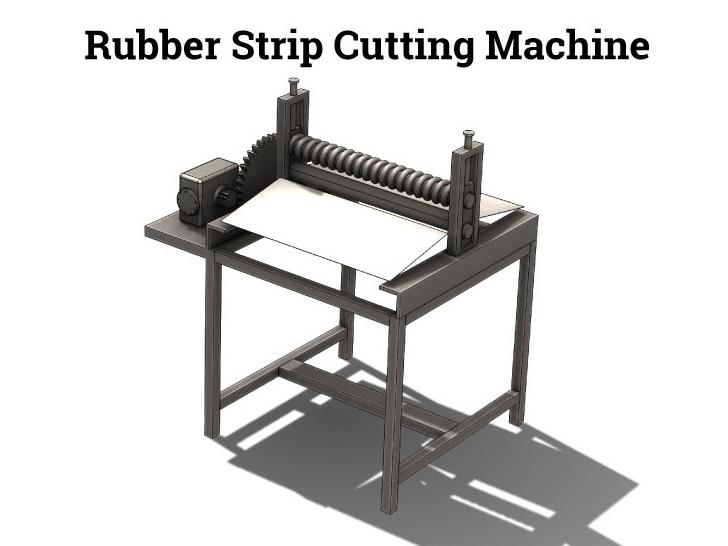

Lõikamine

Pehme ja painduv kumm liigutatakse lõikemasinasse, mis lõikab selle võrdse laiusega ribadeks, et see sobiks valmistatava kummitoru laiuse ja paksusega.

Torn

Lõikamisel tekkinud ribad saadetakse edasi südamikule.Enne ribade mähimist torni külge määritakse südamik.Torni läbimõõt vastab kummitoru ava täpsetele mõõtmetele.Kui südamik pöörleb, mähitakse selle ümber ühtlase ja korrapärase tempoga kummiribad.

Mähkimisprotsessi võib korrata, et saavutada kummist toru soovitud paksus.

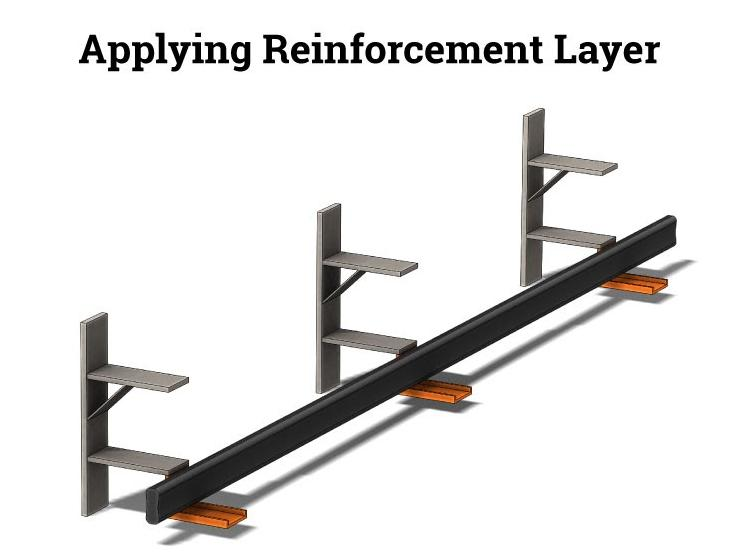

Tugevduskiht

Kui torud on saavutanud täpse paksuse, lisatakse tugevduskiht, mis on valmistatud ülitugevast sünteetilisest materjalist, mis on kaetud kummiga.Kihi valiku määrab surve, mida kummist torud võivad taluda.Mõnel juhul võib tugevuse suurendamiseks olla tugevduskihile lisatud traati.

Viimane kiht

Kummi eemaldamise viimane kiht on selle välimine kate.

Teipimine

Kui kõik erinevad kummiribade kihid on peale kantud, mähitakse valmis torud kogu pikkuses märja nailonteibiga.Lint kahaneb ja surub materjalid kokku.Teibiga mähkimise tulemuseks on torude välisläbimõõdu (OD) tekstureeritud viimistlus, mis muutub eeliseks ja eeliseks rakendustes, kus torusid kasutatakse.

Vulkaniseerimine

Toru torud asetatakse autoklaavi vulkaniseerimisprotsessi jaoks, mis kõveneb kummi, mis muudab selle elastseks.Kui vulkaniseerimine on lõppenud, eemaldatakse kokkutõmbunud nailonlint.

Torust eemaldamine

Toru üks ots on rõhu tekitamiseks tihedalt suletud.Torusse tehakse auk, kuhu vett sisse pumbata, et eraldada kummist toru torust.Kummitoru libiseb kergesti torni küljest lahti, selle otsad on kärbitud ja lõigatakse soovitud pikkusega.

Ekstrusioonimeetod

Ekstrusiooniprotsess hõlmab kummi surumist läbi kettakujulise stantsi.Ekstrusiooniprotsessiga valmistatud kummitorudes kasutatakse pehmet vulkaniseerimata kummisegu.Selle meetodiga toodetud osad on pehmed ja painduvad, mis pärast ekstrusiooniprotsessi vulkaniseeritakse.

Söötmine

Ekstrusiooniprotsess algab kummisegu sisestamisega ekstruuderisse.

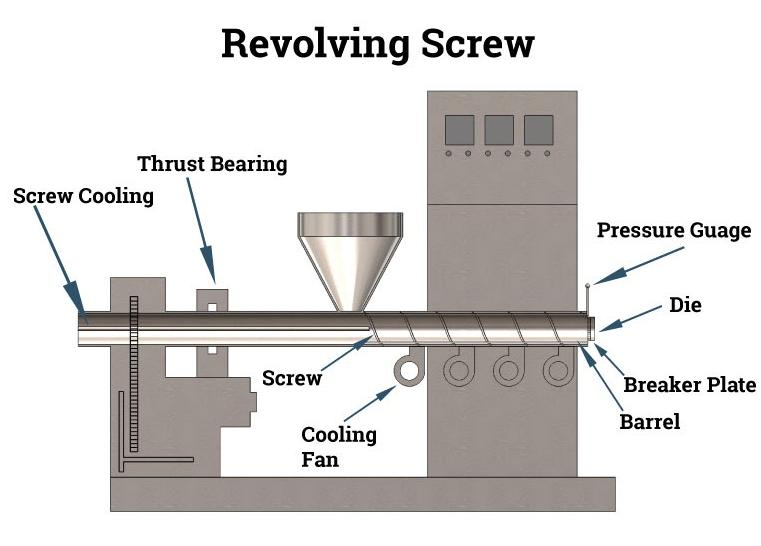

Pöörlev kruvi

Kummisegu väljub aeglaselt sööturist ja suunatakse kruvile, mis liigutab seda stantsi poole.

Kummist torud

Kuna toorkummi materjali liigub kruvi mööda, surutakse see toru läbimõõdu ja paksusega täpselt proportsioonides läbi matriitsi.Kui kumm liigub matriitsile lähemale, tõuseb temperatuur ja rõhk, mis põhjustab ekstruuderi materjali paisumise sõltuvalt ühendi tüübist ja kõvadusest.

Vulkaniseerimine

Kuna ekstruudeerimisprotsessis kasutatav kumm on vulkaniseerimata, peab see pärast ekstruuderi läbimist läbima teatud vormis vulkaniseerimise.Kuigi algseks vulkaniseerimismeetodiks oli töötlemine väävliga, on tänapäevase tootmise käigus välja töötatud ka teisi tüüpe, mis hõlmavad mikronõude töötlemist, soolavanne või mitmesuguseid muid kuumutamisviise.Protsess on vajalik valmistoote kokkutõmbamiseks ja kõvenemiseks.

Vulkaniseerimis- või kõvenemisprotsessi on näha alloleval diagrammil.

Postitusaeg: 25. august 2022